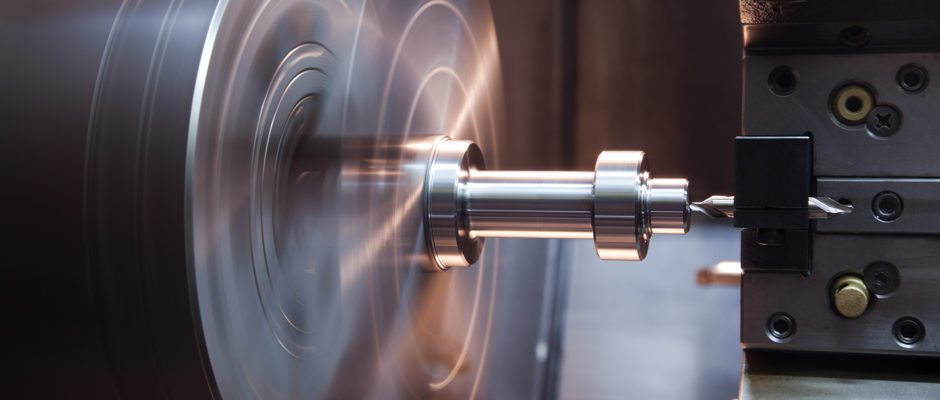

機械による生産工程において、生産対象物の形状、大きさ、位置、性質を変更して完成品や半製品とする工程を機械加工工程といいます。

機械加工プロセスは、鋳造、鍛造、プレス、溶接、機械加工、組立およびその他のプロセスに分けることができます。機械製造プロセスは、一般に機械の機械加工プロセスと組立プロセスの一部を指します。

機械加工プロセスの定式化では、ワークがいくつかのプロセスを経る必要があり、プロセスの順序を決定する必要があります。主なプロセス名と、プロセスルートと呼ばれる簡単なプロセスの処理順序を列挙するだけです。

プロセスルートの策定は、プロセスプロセスの全体的なレイアウトを策定することであり、主なタスクは、各面の処理方法を選択し、各面の処理順序とプロセス全体の数を決定することです。プロセスルートの定式化は、特定の原則に従う必要があります。

機械加工部品のプロセス ルートを作成するための原則:

1. 最初の処理データム: 後続のプロセスの処理にできるだけ早く細かいデータムを提供するために、位置決めデータム面として処理中の部品を最初に処理する必要があります。それは「ベンチマークファースト」と呼ばれます。

2.分割加工段階:表面の加工品質要件は加工段階に分けられ、一般に荒加工、中仕上げ、仕上げの3段階に分けることができます。主に処理の品質を確保するため。それは機器の合理的な使用に役立ちます。熱処理工程の手配が容易。また、ブランク欠陥の発見も容易になります。

3.穴後の第一面:ボックス本体、ブラケット、コネクティングロッド、その他の部品の場合、第一面の加工穴を加工する必要があります。このように、穴の平面位置決めは、平面と穴の位置精度を確保するだけでなく、穴加工の平面上でも利便性をもたらします。

4. 仕上げ処理:主要な表面仕上げ処理(研削、ホーニング、微研削、転造加工など)は、Ra0.8 um以上の表面仕上げを処理した後、わずかな衝突で処理ルートの最終段階にある必要があります。日本やドイツなどの国では、仕上げ加工後に綿ネルを使用し、加工物や他の物体に直接手で触れることは絶対にありません。工程間の積み替えや設置による仕上げ面の損傷を防ぐためです。

機械加工部品のプロセス ルートを作成するためのその他の原則:

以上が工程配置の大まかな状況です。いくつかの特定のケースは、次の原則に従って処理できます。

(1) 加工精度を確保するには、荒加工と仕上げ加工を分けて行うのが最適です。荒加工のため、切削量が多く、切削力、クランプ力、熱、加工面によるワークの加工硬化現象が大きくなり、ワークの内部応力が大きくなり、荒加工が続くと、応力が再分散されるため、仕上げ部品の精度はすぐに失われます。一部の加工精度の高い部品に。荒加工後、仕上げ前に低温焼鈍または時効処理を施し、内部応力を除去する必要があります。

(2) 機械加工工程の中に熱処理工程が組み込まれることが多い。金属の被削性を向上させるために、一般的には機械加工の前に焼鈍、焼きならし、焼き入れ、焼き戻しなどの熱処理工程が行われます。時効処理、焼入れ焼戻し処理、荒加工後仕上げ前の一般的な調整などの内部応力を除去するため。部品の機械的性質を向上させるため、機械加工後に浸炭、焼入れ、焼き戻し等の処理を行うのが一般的です。変形が大きい後に熱処理を行う場合は、最終加工工程も設ける必要があります。

(3) 機器の合理的な選択。荒加工は主に加工代の大部分を切り取ることであり、高い加工精度は必要ないため、荒加工は大きな力で行う必要があります。工作機械の精度は高すぎず、仕上げ加工にはより高精度の工作機械が必要です。処理。荒加工と仕上げ加工を別の工作機械で処理することで、設備の能力を最大限に発揮できるだけでなく、精密工作機械の寿命も延ばすことができます。

部品の機械加工プロセスを作成する場合、部品の生産タイプ、追加方法、工作機械設備、クランプ測定ツール、ブランク、および作業者の技術要件が異なるため、大きく異なります。

投稿時間: 2021 年 8 月 23 日