CNC加工によるクランプスキル

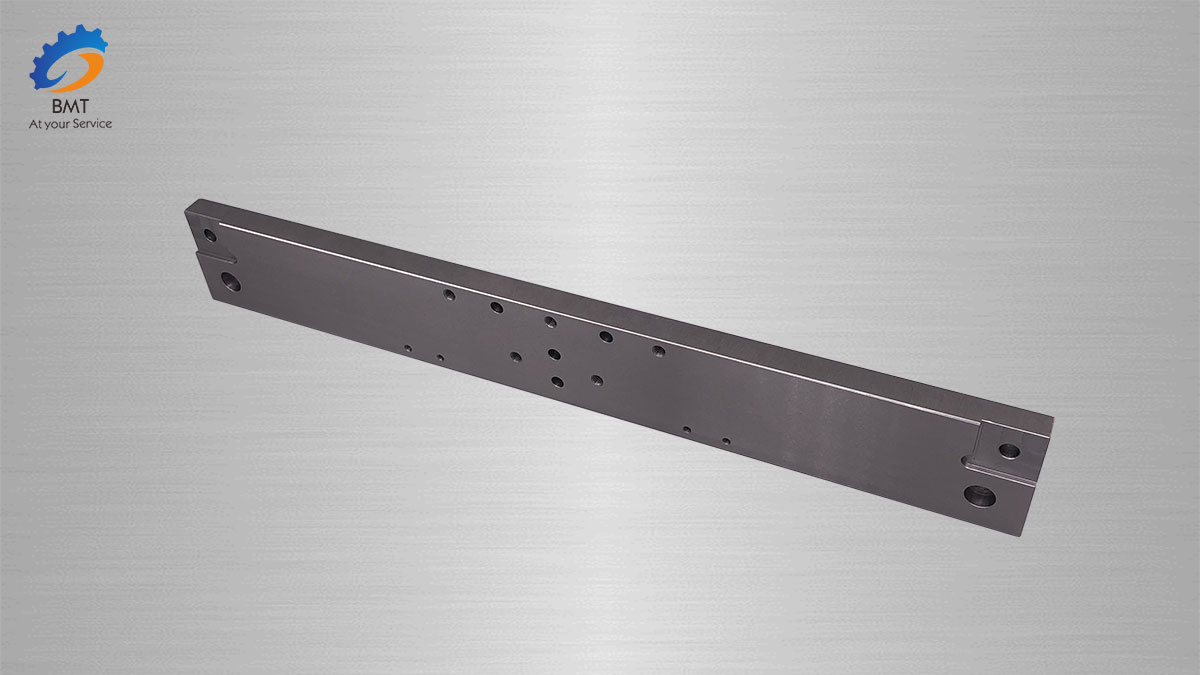

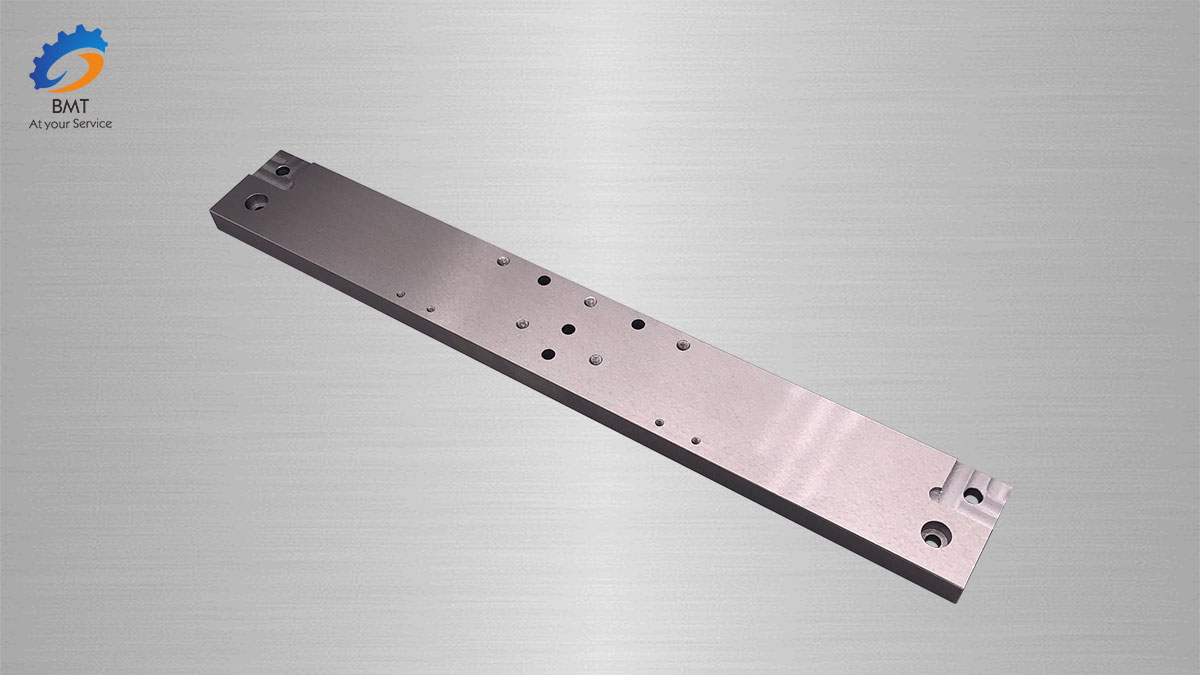

加工部品のクランプ:

折りたたみ位置決め設置の基本原理

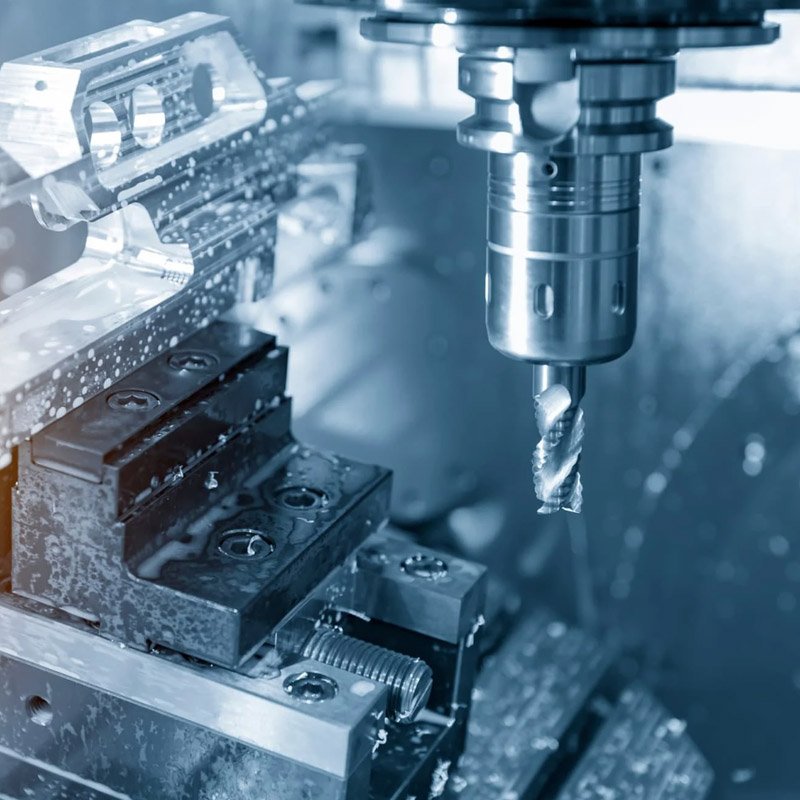

CNC 工作機械で部品を加工する場合、位置決めと取り付けの基本原則は、合理的な位置決め基準とクランプ計画を選択することです。選ぶ際には以下の点に注意してください。

1. 設計、プロセス、プログラミング計算の統一ベンチマークを目指して努力します。

2. クランプ回数は極力少なくし、全ての加工面を位置決めとクランプで一度加工してください。

3. CNC 工作機械の有効性を最大限に発揮するために、機械が占有する手動調整処理スキームの使用を避けてください。

フィクスチャの折りたたみと選択の基本原則

CNC 加工の特性により、治具には 2 つの基本的な要件が提示されます。1 つは、治具の座標方向が工作機械の座標方向と相対的に固定されていることを保証することです。もう 1 つは、部品と工作機械の座標系との間のサイズ関係を調整することです。さらに、次の点を考慮する必要があります。

1. 部品のバッチが大きくない場合は、生産準備時間を短縮し、生産コストを節約するために、モジュール式治具、調整可能な治具、その他の一般的な治具を可能な限り使用する必要があります。

2. 量産時は特殊治具の使用のみを考慮し、シンプルな構造を心がけます。

3. 機械の停止時間を短縮するために、部品のロードとアンロードは迅速、便利、信頼性が高くなければなりません。

4. 治具上の部品は、工作機械による部品の表面の加工を妨げてはなりません。つまり、治具は開いていて、その位置決めおよびクランプ機構のコンポーネントが加工中にナイフに影響を与えてはなりません(衝突など)。 、など)。

加工誤差

数値制御加工誤差加算は、プログラミング誤差編集、工作機械誤差機械、位置決め誤差修正、工具設定誤差ツール、その他の誤差から構成されます。

1. プログラミング誤差は近似誤差δと丸め誤差から構成されます。近似誤差δは、図1.43に示すように、非円形の曲線を直線や円弧で近似する際に発生します。丸め誤差とは、データ処理時に座標値を整数パルス相当値に丸めることにより生じる誤差です。パルス等価とは、座標軸に対応する各単位パルスの変位を指します。通常の精度の CNC 工作機械のパルス相当値は 0.01mm です。より精密な CNC 工作機械では、パルス相当値が 0.005mm または 0.001mm などになります。

2. 工作機械の誤差はCNC系や送り系の誤差が原因です。

3. ワークを治具に位置決めし、治具を工作機械に位置決めする場合、必ず位置決め誤差が発生します。

4. 工具とワークの相対位置を求める際に工具設定誤差工具が発生します。