さまざまな種類の機械加工操作

部品の製造中、余分な材料を除去するためにさまざまな機械加工操作やプロセスが必要になります。これらの操作は通常機械的なもので、切削工具、研磨ホイール、ディスクなどが使用されます。機械加工操作は、バーや平板などのストックミル形状に対して実行される場合もあれば、鋳造や溶接などの以前の製造方法で作られた部品に対して実行される場合もあります。最近の積層造形の進歩により、機械加工は、完成部品を作るために材料を取り除くことを表す「サブトラクティブ」プロセスとして最近ラベル付けされています。

さまざまな種類の機械加工操作

2 つの主要な機械加工プロセスは旋削とフライス加工であり、以下で説明します。他のプロセスは、これらのプロセスと類似している場合や、独立した装置で実行される場合があります。たとえば、ドリルビットは旋削に使用される旋盤に取り付けられたり、ボール盤にチャックされたりすることがあります。かつては、部品が回転する旋削加工と工具が回転するフライス加工が区別されていました。この点は、個々の機械のすべての操作を 1 台の機械で実行できるマシニング センターやターニング センターの出現により、多少曖昧になってきました。

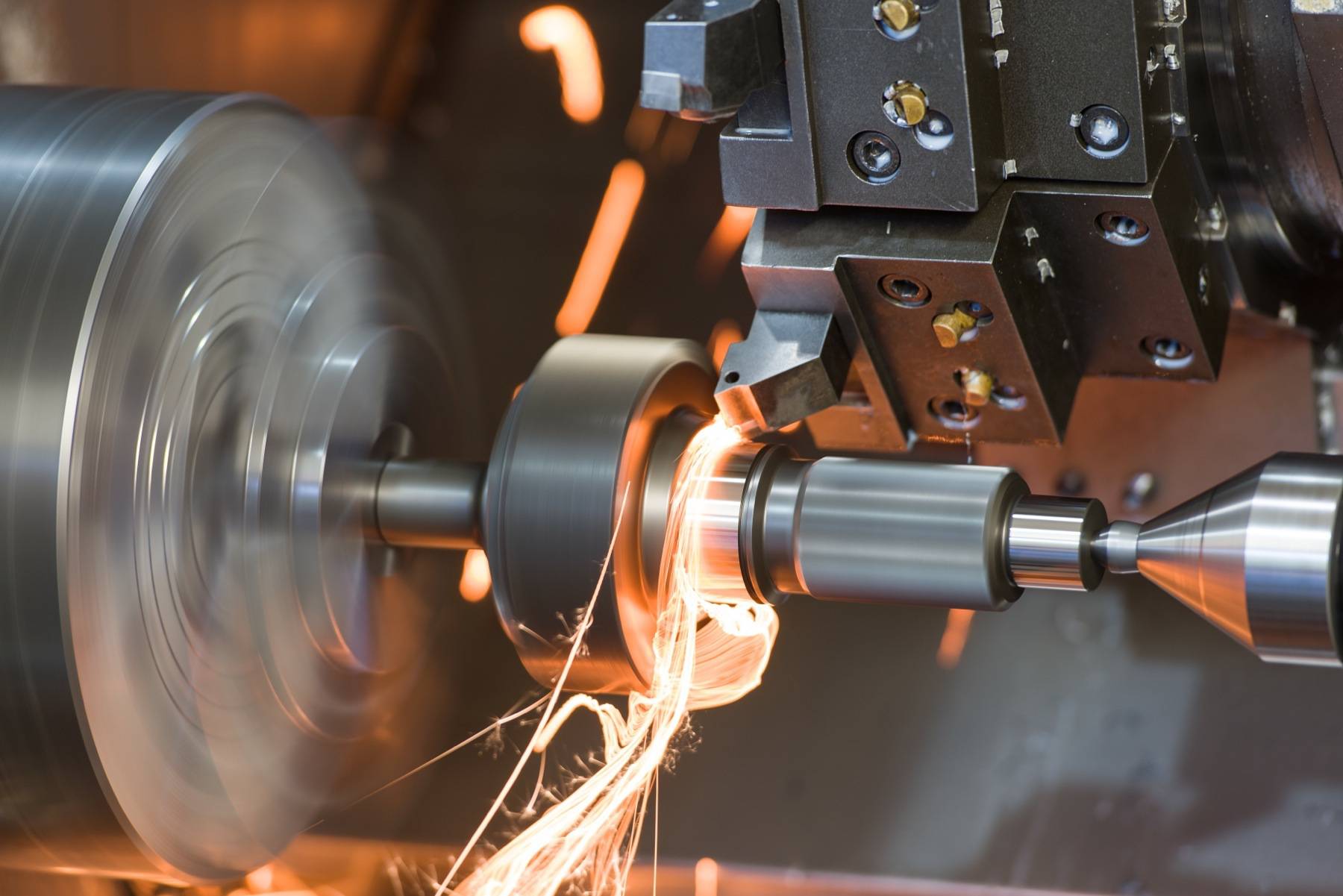

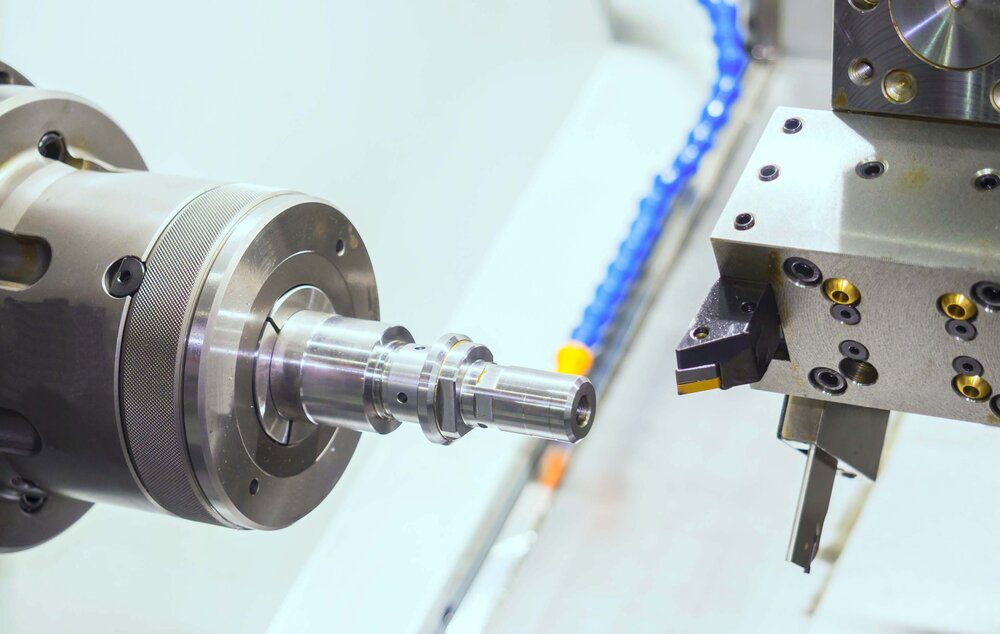

旋回

旋削は旋盤によって実行される機械加工プロセスです。旋盤は、切削工具がワークピース上を移動するときにワークピースを回転させます。切削ツールは 2 つの動作軸に沿って動作し、正確な深さと幅の切削を作成します。旋盤には、従来の手動タイプと自動の CNC タイプの 2 つの異なるタイプがあります。旋削加工は材料の外側または内側のどちらでも実行できます。内側で実行される場合、それは「ボーリング」として知られています。この方法は、管状コンポーネントを作成するために最も一般的に適用されます。旋削プロセスの別の部分は「フェーシング」と呼ばれ、切削工具がワークピースの端を横切って移動するときに発生します。通常、旋削加工の最初と最後の段階で実行されます。フェーシングは、旋盤にクロススライドが装備されている場合にのみ適用できます。これは、鋳物またはストック形状の面上に回転軸に垂直なデータムを作成するために使用されます。

旋盤は一般に、タレット旋盤、エンジン旋盤、特殊用途旋盤という 3 つの異なるサブタイプのいずれかとして識別されます。エンジン旋盤は、一般の機械工や愛好家が使用する最も一般的なタイプです。タレット旋盤と専用旋盤は、部品の繰り返し製造が必要な用途によく使用されます。タレット旋盤にはツール ホルダーが備わっており、オペレーターの邪魔にならずに機械が多数の切削操作を連続して実行できるようになります。特殊用途の旋盤には、たとえば、自動車整備工場がブレーキ部品の表面を再研磨するために使用するディスク旋盤やドラム旋盤などがあります。

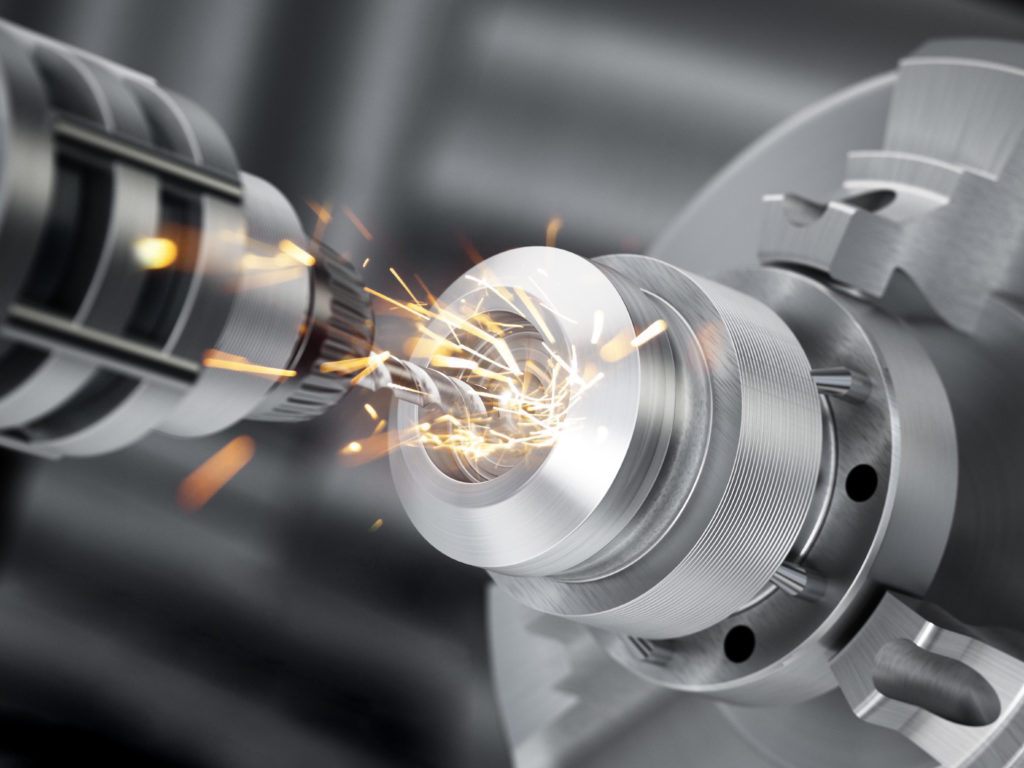

CNC ミルターニングセンターは、従来の旋盤のヘッドストックとテールストックを追加のスピンドル軸と組み合わせて、複雑な形状を作成するフライスカッターの機能と組み合わせて、回転対称の部品 (ポンプインペラなど) を効率的に加工できるようにします。複雑な曲線は、フライスが別のパスに沿って移動しながらワークピースを円弧を描くように回転させることによって作成できます。このプロセスは 5 軸加工として知られています。

ドリリング/ボーリング/リーミング

ドリル加工では、ドリルビットを使用して固体材料に円筒形の穴をあけます。作成される穴は、多くの場合、組み立てを支援する目的で作成されるため、最も重要な機械加工プロセスの 1 つです。ボール盤がよく使用されますが、ビットを旋盤にチャックすることもできます。ほとんどの製造作業では、ドリル加工は完成した穴を作成するための予備ステップであり、その後、ネジ穴を作成したり穴の寸法を許容範囲内にするために、タップ加工、リーマ加工、穴あけなどが行われます。ドリルビットは通常、公称サイズよりも大きな穴を切り開きます。また、ビットの柔軟性と抵抗が最も少ない経路を選択する傾向があるため、必ずしも真っ直ぐまたは丸いとは限らない穴も切り開けます。このため、通常、穴あけ加工はアンダーサイズで指定され、その後、穴を仕上げ寸法まで出す別の機械加工操作が続きます。

ドリリングとボーリングはよく混同されますが、ボーリングはドリル穴の寸法と精度を向上させるために使用されます。ボーリングマシンにはワークのサイズに応じていくつかのバリエーションがあります。垂直ボーリングミルは、非常に大きく重い鋳物を機械加工するために使用され、ボーリング工具が静止した状態でワークが回転します。横型ボーリングミルとジグボーラーはワークを固定し、切削工具を回転させます。ボーリング加工も旋盤やマシニングセンターで行われます。ボーリング カッターは通常、単一の点を使用して穴の側面を加工するため、工具はドリル ビットよりもしっかりと動作します。鋳物の中抜き穴は通常、ボーリングによって仕上げられます。

フライス加工

フライス加工では、工具が回転しない旋削加工とは異なり、回転カッターを使用して材料を除去します。従来のフライス盤は、工作物を取り付ける可動テーブルを備えています。これらの機械では、切削工具は固定されており、テーブルが材料を移動させることで、希望どおりの切削を行うことができます。他のタイプのフライス盤は、テーブルと切削工具の両方を可動工具として備えています。

2 つの主要なフライス加工は、スラブフライス加工と正面フライス加工です。スラブフライス加工では、フライスカッターの外周エッジを使用して、ワークピースの表面を横切る平面的な切断を行います。シャフトのキー溝は、通常のスラブカッターよりも狭いカッターでも同様のカッターを使用して切断できます。フェースカッターでは代わりにフライスカッターの先端を使用します。曲面壁ポケットのフライス加工に使用できるボールノーズ カッターなど、特殊なカッターをさまざまな作業に使用できます。

フライス盤が実行できる操作には、平面削り、切断、ラベッティング、ルーティング、型彫りなどが含まれ、フライス盤は機械工場の中で最も柔軟な機器の 1 つとなっています。

フライス盤にはハンドフライス盤、プレーンフライス盤、万能フライス盤、万能フライス盤の4種類があり、それぞれ水平カッターと垂直軸カッターのいずれかが特徴です。予想通り、この万能フライス盤は垂直および水平の両方に切削工具を取り付けることができ、入手可能なフライス盤の中で最も複雑で柔軟性のあるものの 1 つとなっています。

ターニングセンタと同様に、オペレータの介入なしに部品に一連の加工を施すことができるフライス盤は一般的であり、単に立形マシニングセンタおよび横形マシニングセンタと呼ばれることがよくあります。これらは常に CNC ベースです。