研削加工

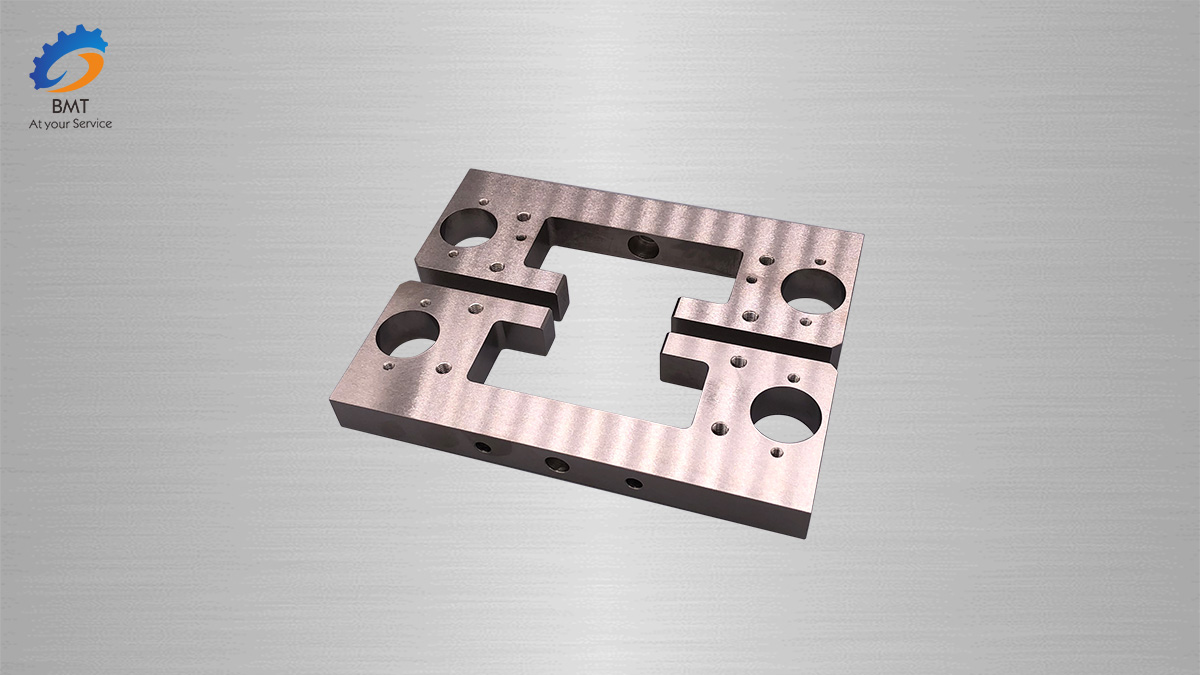

研削加工は仕上げ加工(荒加工、仕上げ加工、熱処理などの加工方法に分かれます)に属し、加工量が少なく高精度です。機械製造業界で広く使用されています。熱処理され焼入れされた炭素工具鋼や浸炭焼入れされた鋼部品には、研削時の研削方向に対して基本的に垂直な表面に規則的に配置された多数の亀裂、つまり研削亀裂が存在することがよくあります。部品の外観に影響を与えるだけでなく、部品の品質にも直接影響します。

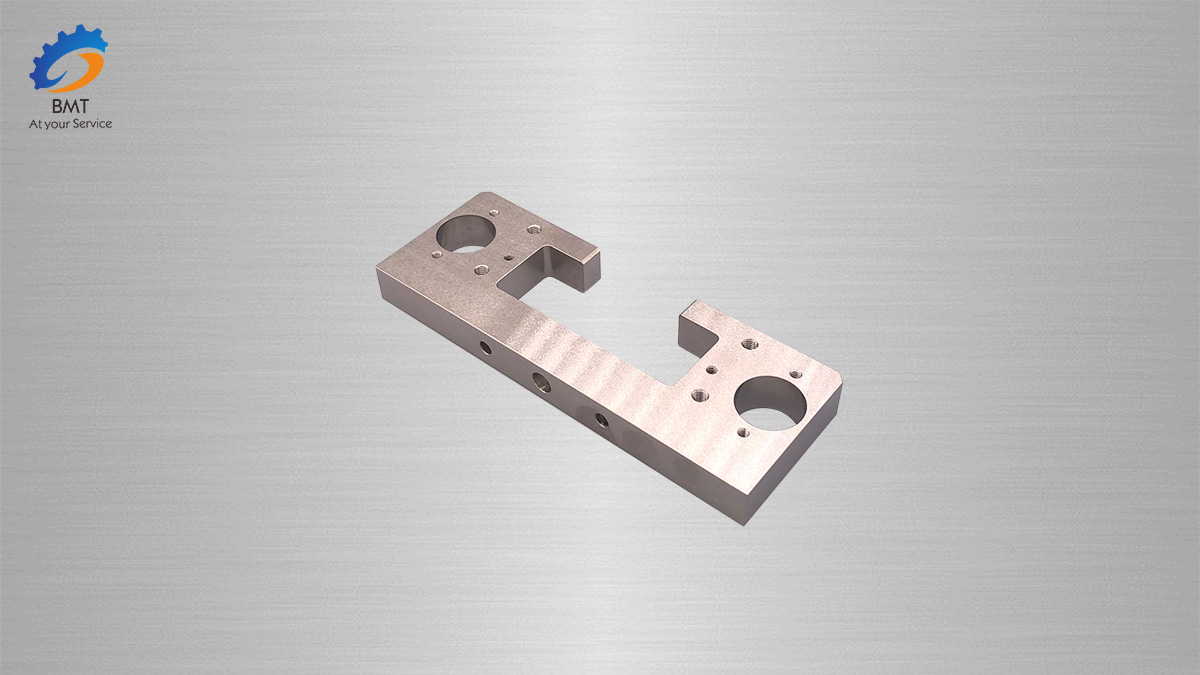

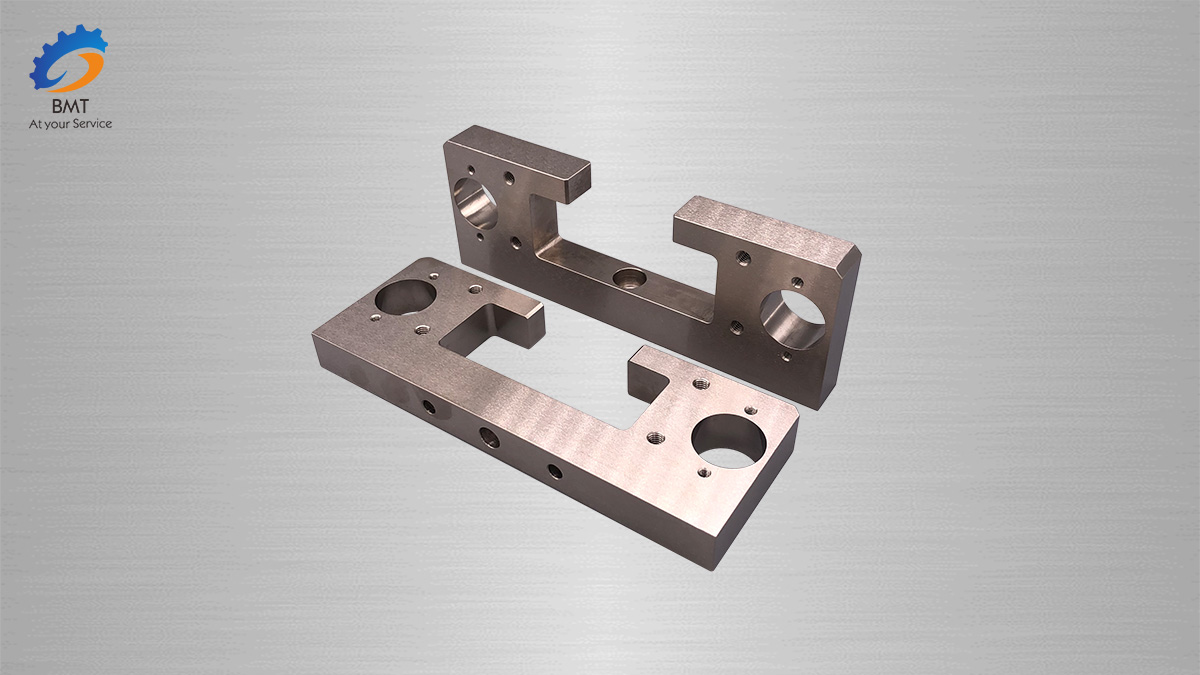

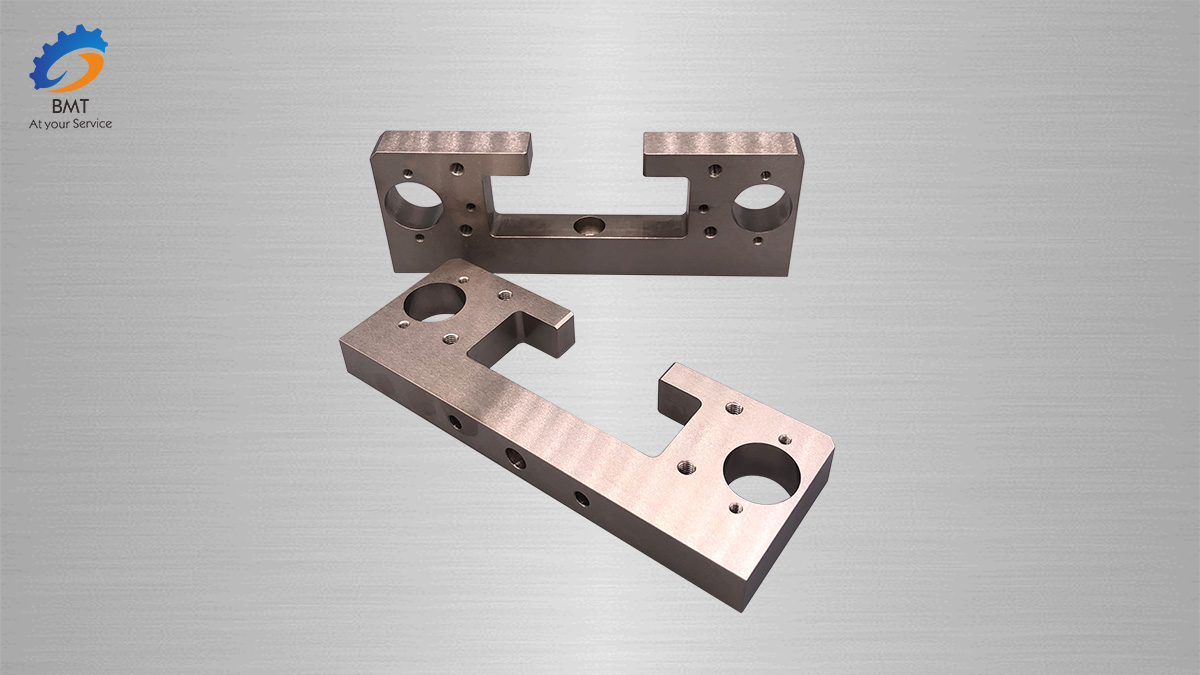

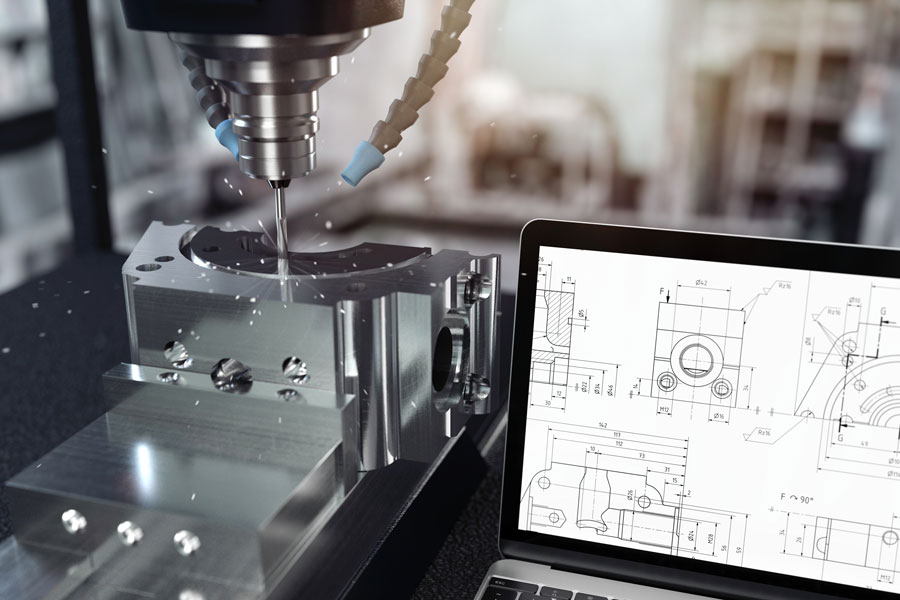

高速回転する砥石などの研磨工具を用いてワークの表面を切削加工することを指します。研削加工は、さまざまなワークピースの内外の円筒面、円錐面、平面、さらには Ge Ban チップ、ネジ、ギア、スプラインなどの特殊で複雑な成形面の加工に使用されます。

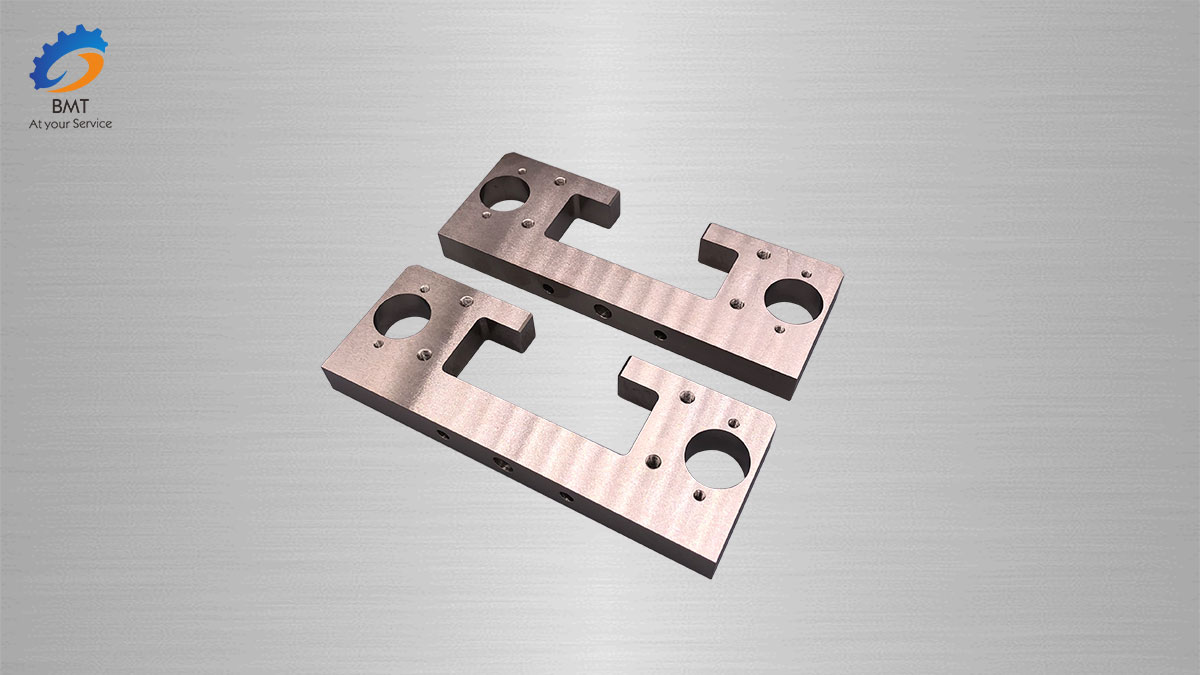

砥粒の高い硬度と研磨工具の自己研磨機能により、研削は焼入れ鋼、高張力合金鋼、超硬合金、ガラス、セラミックス、大理石、その他の高硬度金属などのさまざまな材料の加工に使用できます。非金属材料。研削速度とは砥石の線速度を指し、一般的には30~35m/sです。 45m/sを超えると高速研削と呼ばれます。

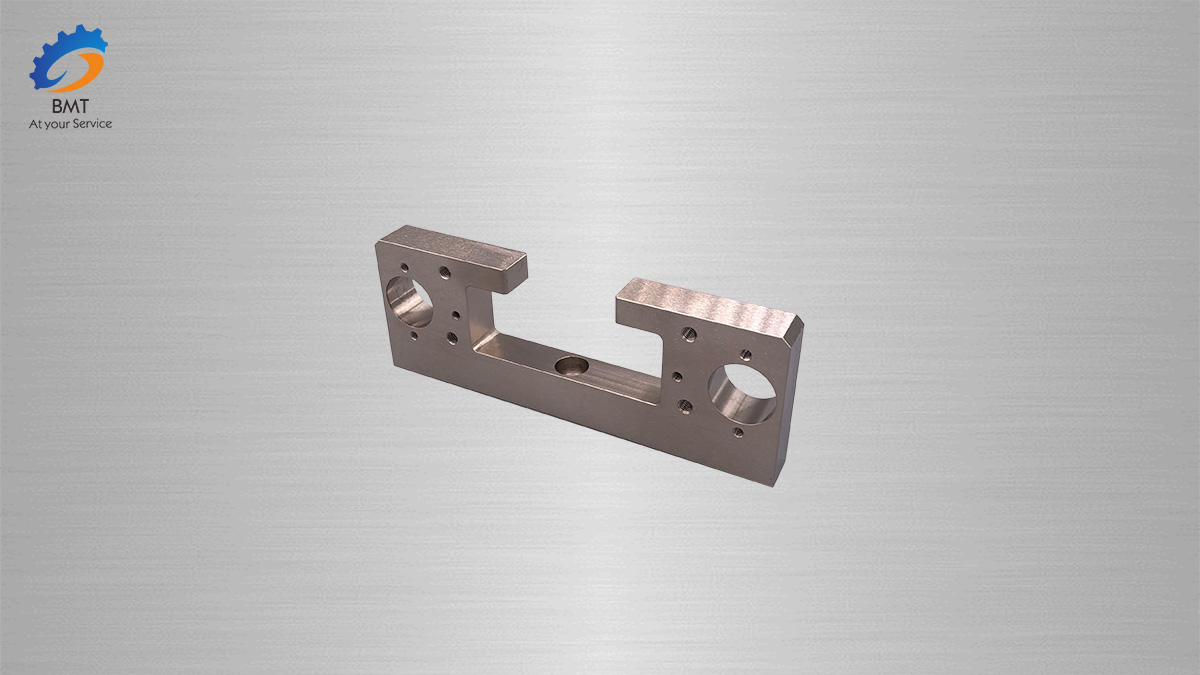

研削は通常中仕上げと仕上げに使用され、精度はIT8〜5またはそれ以上に達することがあります。表面粗さは一般的にRa1.25~0.16μm、精密研削ではRa0.16~0.04μm、超精密研削ではRa0.04~0.01μm、鏡面研削ではRa0.01μmが一般的です。研削加工の比動力(または比エネルギー消費量、つまり被削材の単位体積当たりの切削に消費されるエネルギー)は一般切削に比べて大きく、切りくず除去率は一般切削に比べて小さくなります。

したがって、研削の前に、通常は他の切削方法でワークピースを除去して、江アリの主要部分の取り代を除去し、研削代を 0.1 ~ 1 mm 以下だけ残します。クリープフィード研削や高速研削などの高能率研削の開発により、ブランクから直接部品を研削できるようになりました。鋳物のランナーやライザー、鍛造品のバリ、鋼塊の肌の除去など、研削による荒加工にも使用できます。