板金部品を改善する 5 つの方法

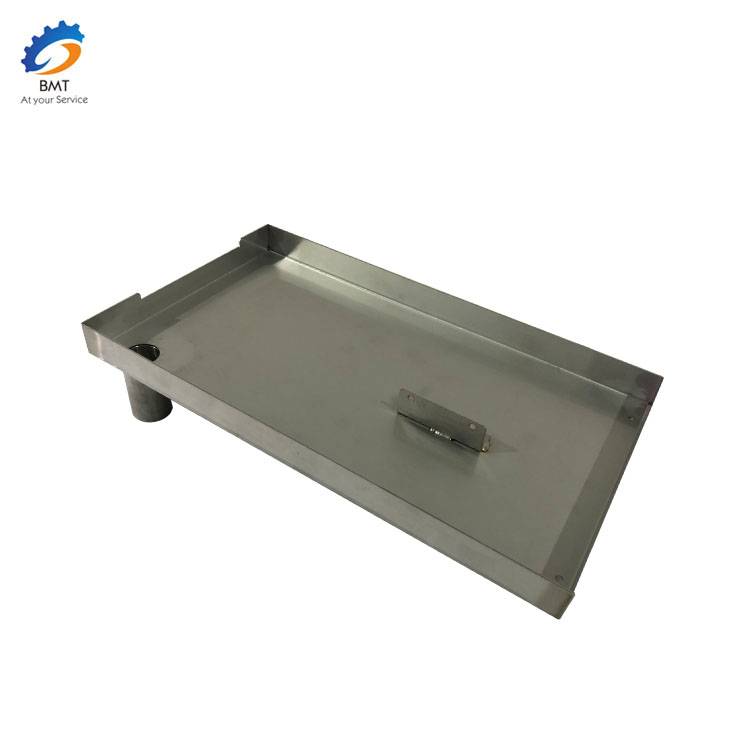

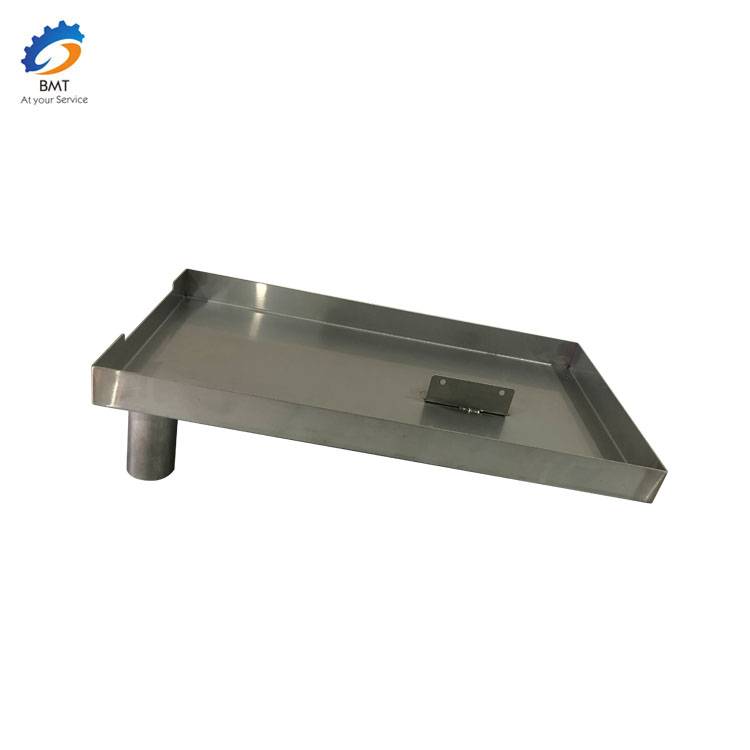

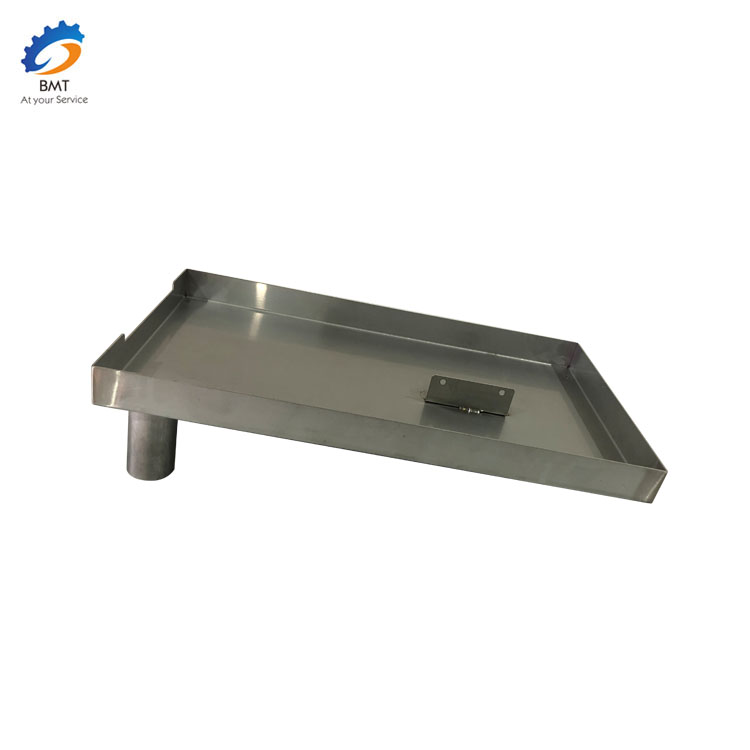

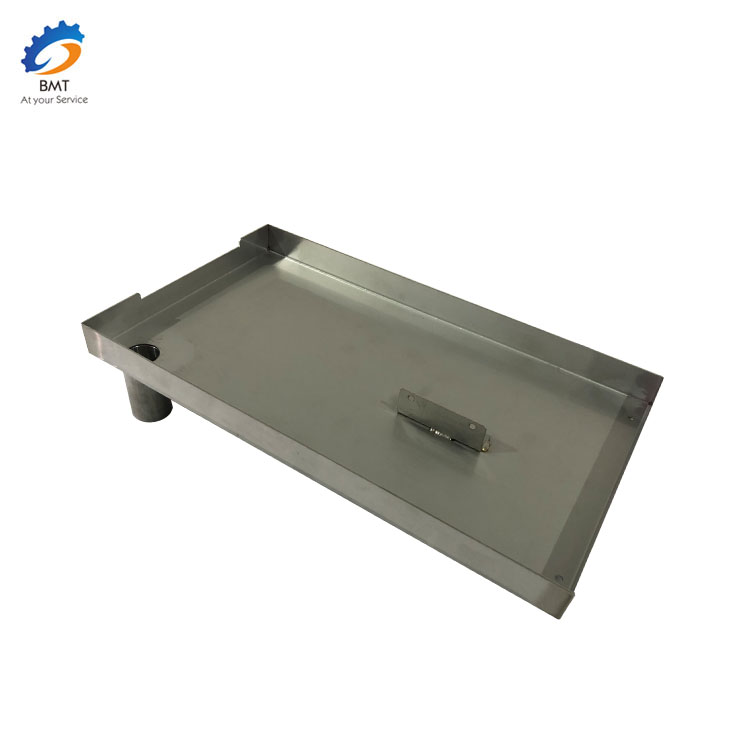

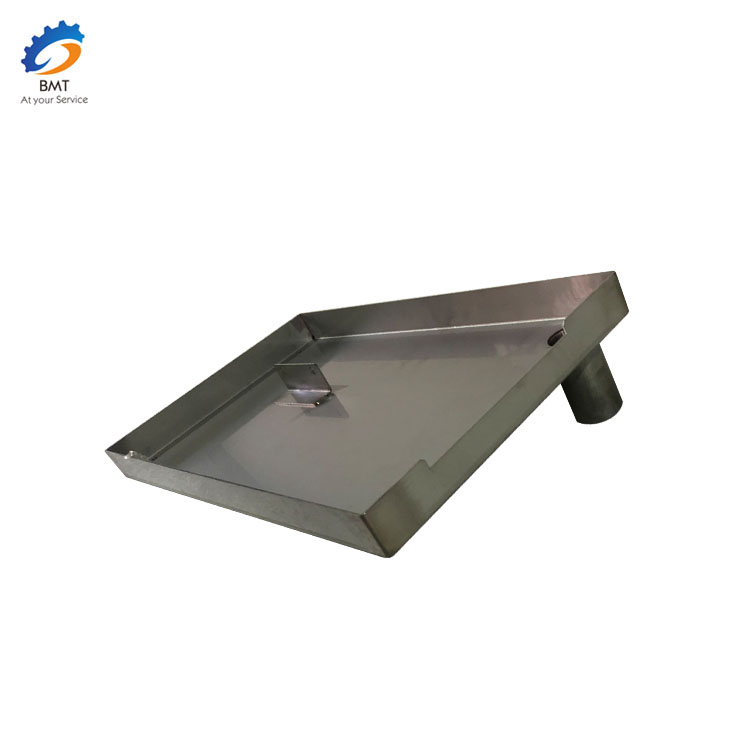

板金製造は、平らな金属片から部品を作成するために使用される一連の便利な製造プロセスです。板金にはさまざまな材質と厚さがあり、家電製品、筐体、ブラケット、パネル、シャーシなどの部品の作成に使用できます。

CNC 機械加工と比較して、板金製造は非常に厳密な設計仕様によって決まります。板金加工が初めての方にとっては、難しいかもしれません。板金は特定の方法で曲げたり切断したりする必要があり、特定の部品や製品にのみ適しています。

実際のところ、作業を行う前に、板金製造の基本原則をいくつか学ぶことが重要です。板金製造を使用すると、技術者はさまざまな材料から耐久性のある低コストの部品を作成できます。これらの部品は、航空宇宙から家電まで幅広い業界で使用できます。

製造プロセスで使用される板金の厚さは通常 0.006 ~ 0.25 インチで、寸法は特定の材料と部品の最終用途によって異なります。

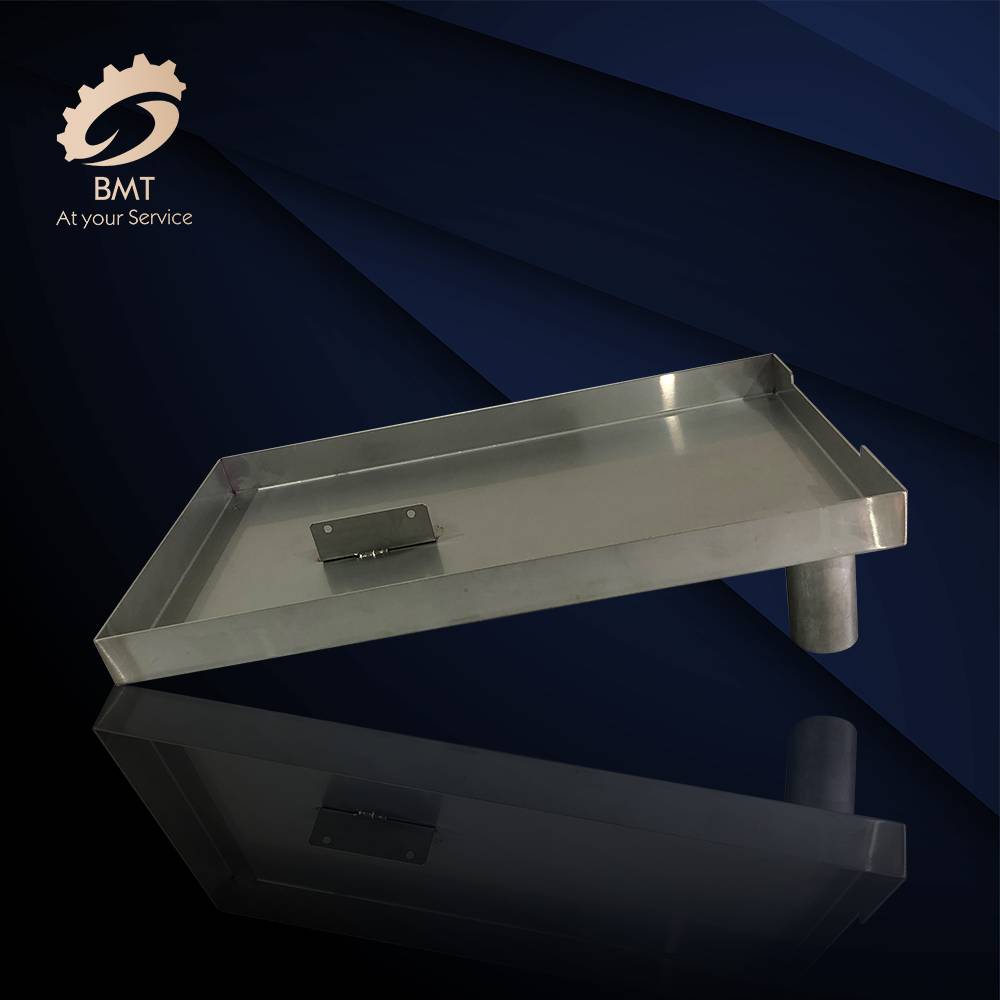

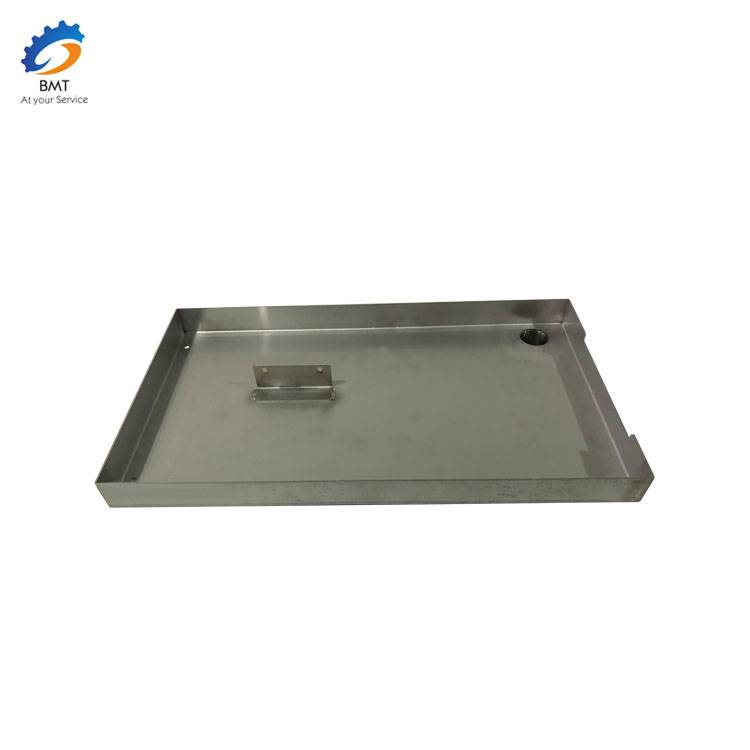

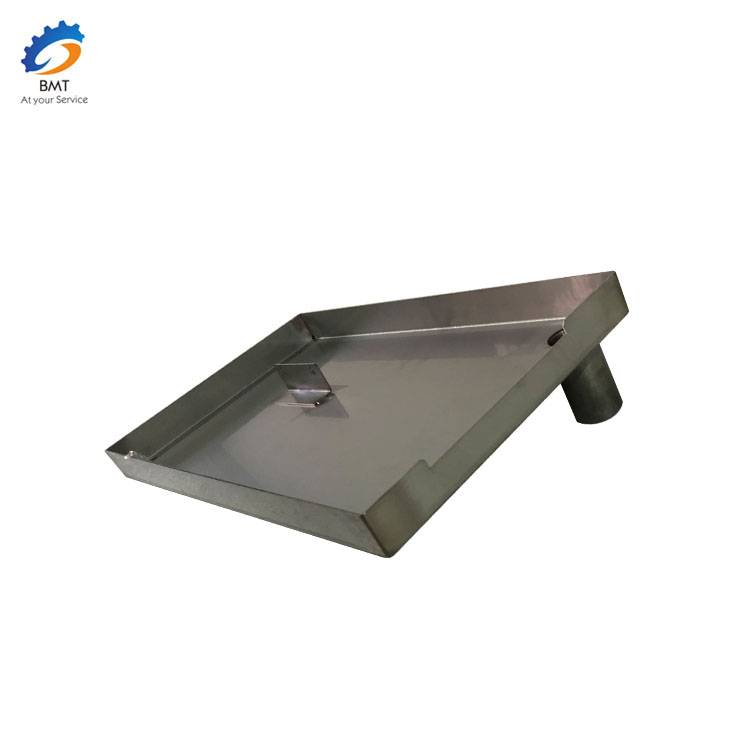

製品説明

板金加工はさまざまな製造プロセスの中でも特殊です。このため、技術者はCNC機械加工部品や金型部品の設計はできるかもしれませんが、板金部品の設計は困難です。

以下の 6 つのヒントに従うことで、設計者は、強度があり、製造が容易で、破損しにくい板金部品を作成できます。

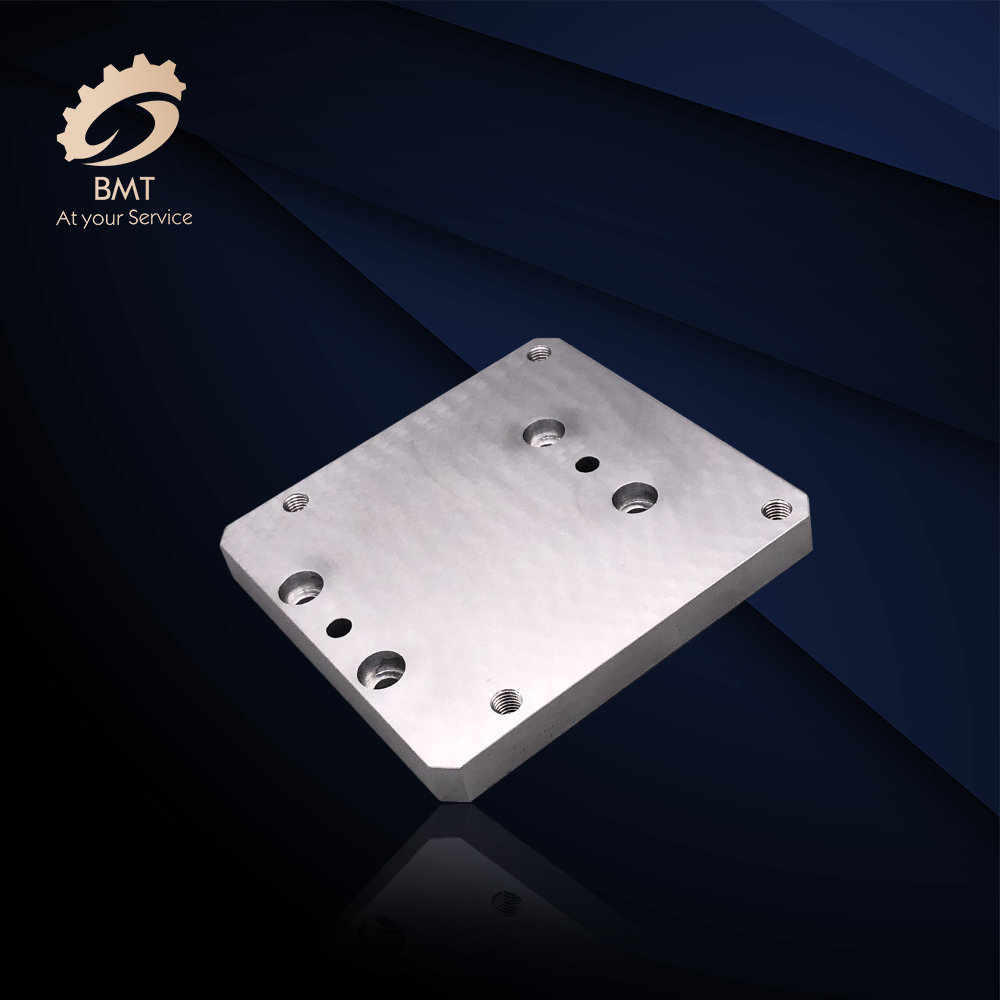

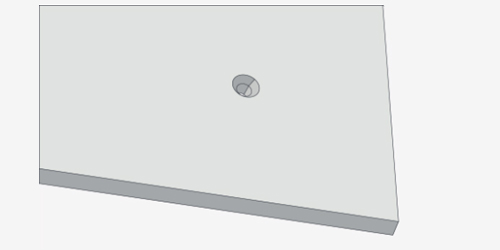

1. 穴とスロット

板金製造はエンクロージャ、ブラケット、および同様のアイテムの作成に頻繁に使用されるため、ネジ、ボルト、またはインターロック部分に穴やスロットが必要になることがよくあります。穴は通常、プレス機に取り付けられたパンチとダイを使用して作成され、シートメタルから正確な円形の形状を切り出すことができます。ただし、穴が正しく開けられていないと、穴が変形したり、部品自体が破損したりする可能性があります。

板金に穴を開けるときは、いくつかの重要なルールに従う必要があります。穴は壁または端から 1/8 インチの位置にあり、板金の厚さの少なくとも 6 倍の間隔が必要です。さらに、すべての穴とスロットの直径は、シートメタルの厚さと一致するか、それを超えている必要があります。

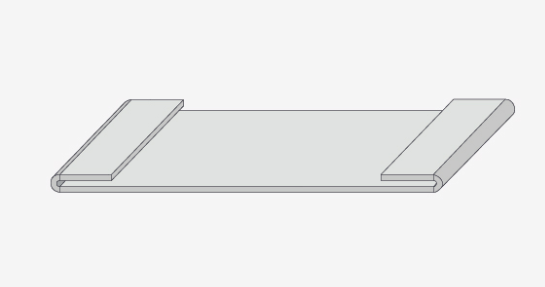

2.裾上げ

ヘミングは板金部品を安全かつ機能的にするための良い方法です。開いた裾と閉じた裾の両方を形成します。裾の公差は、裾の半径、素材の厚さ、裾付近の形状によって異なります。最小内径は素材の厚さと同じであり、裾の戻り長さは素材の厚さの 6 倍にすることをお勧めします。

シート メタル パーツにヘムを追加する場合、最適なパフォーマンスを確保するには、いくつかのガイドラインに従う必要があります。まず、裾を閉じた状態にすることはほとんどの場合避けた方が良いでしょう。閉じた裾は、極端な曲げ角度により素材を損傷する危険性があるため、裾の両側の間に隙間を残すオープンヘムが推奨されます。

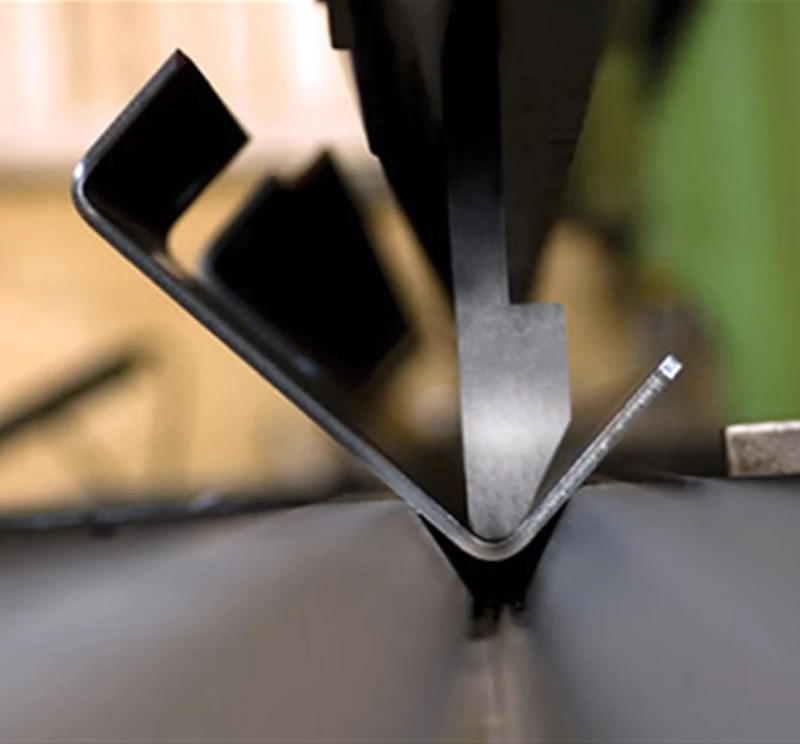

3. ベンド

曲げは板金製造において最も重要な成形プロセスの 1 つです。工場では、ブレーキやプレス機などの機器を使用して、板金を新しい形状に加工できます。曲げの場合、正確かつ均一に曲げるためには、特定のルールに従う必要があり、材料への損傷の可能性を軽減します。

従うべきルールの 1 つは、曲げのあるシート メタル パーツを設計する場合、変形を避けるために内側の曲げ半径がシート メタルの厚さと一致するかそれを超える必要があることです。すべての曲げで同じ半径を使用することをお勧めします。曲げ方向と半径の一貫性を維持すると、部品の向きを変更する必要がなく、曲げ装置で同じ手順を 1 回繰り返すことができるため、コストの削減に役立ちます。

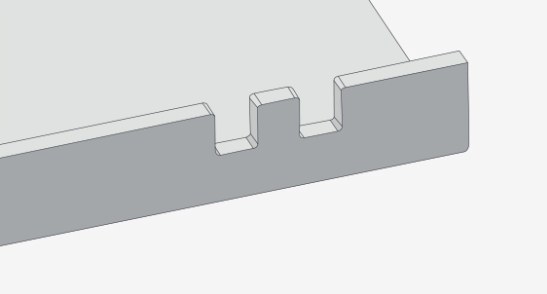

4. ノッチとタブ

ノッチとタブはシート メタル パーツの主な機能であり、ネジや留め具を追加したり、複数のパーツを一緒にスロットを付けたりするのに役立ちます。ノッチはパーツの端にある小さなくぼみであり、タブは突き出たフィーチャーです。多くの場合、あるシート メタル パーツのタブは、別のパーツのノッチにはめ込まれるように組み込まれています。

他のシート メタル フィーチャと同様に、適切なノッチやタブを作成する場合も、いくつかのルールに従う必要があります。ノッチは、少なくとも材料の厚さまたは 1 mm のいずれか大きい方でなければならず、幅の 5 倍を超えてはなりません。タブは素材の厚さの少なくとも 2 倍または 3.2 mm のいずれか大きい方でなければならず、幅の 5 倍を超えてはなりません。

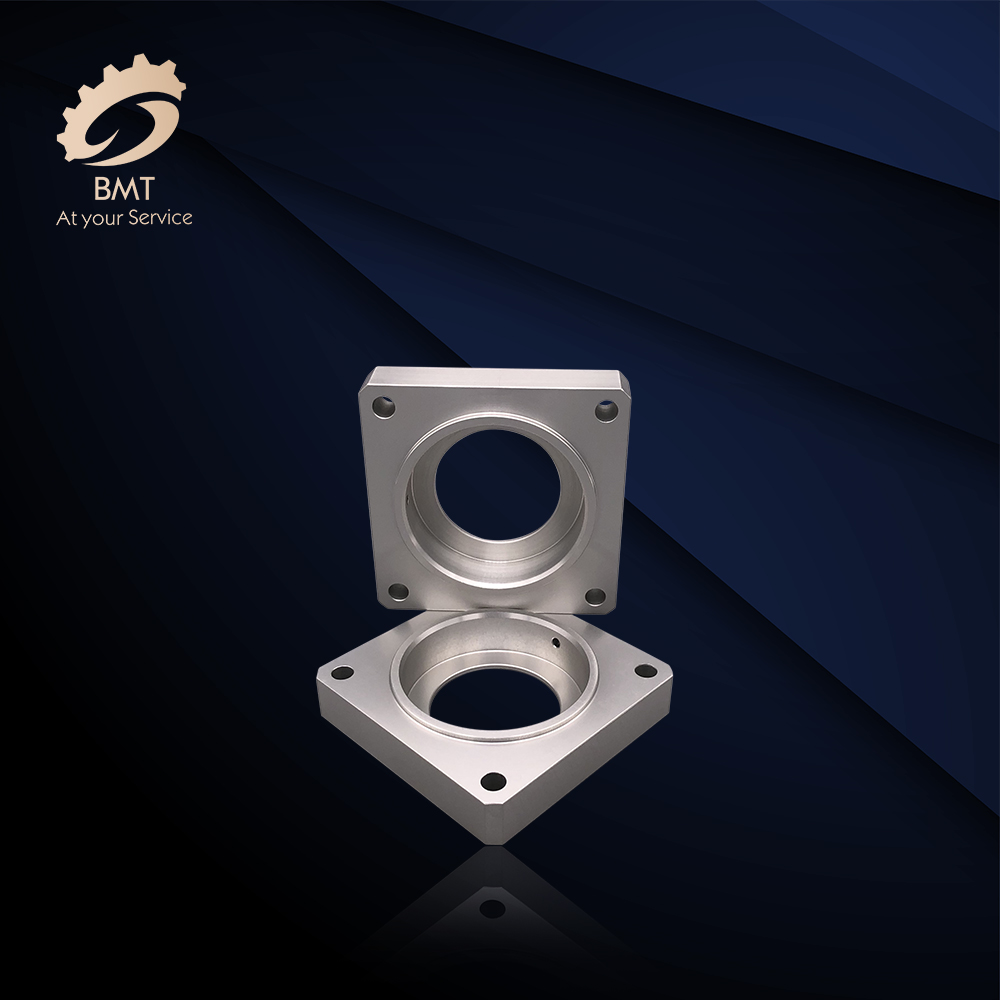

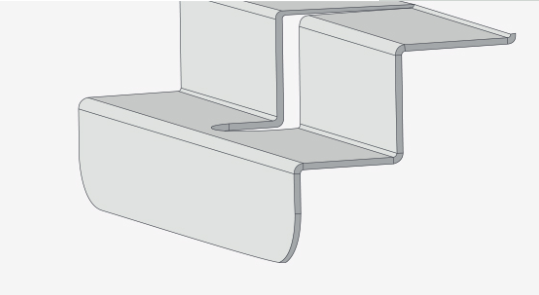

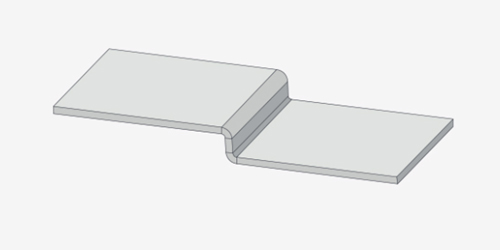

5. オフセットと皿穴

皿穴は CNC 機械加工によって作成することも、特別な装置によって形成することもできます。形成された皿穴の外径の公差は、ねじや留め具を使用する必要がある場合があるため、非常に厳密です。オフセットは、シート メタル パーツに Z 形のプロファイルを作成するために使用されます。

6. 仕上げ

用途や使用する材料に応じて、シートメタル部品は、機能的な目的または単に部品の外観を改善するために、ビードブラスト、陽極酸化、メッキ、粉体塗装、その他のさまざまなプロセスで仕上げることができます。